はじめに

食品工学を学んだ人向けに書いてあります。 なるべくやさしく平易に書いていますが、素人さんにはちょっと難しいかもしれません。 判りやすくするために、事実と違うことが含まれている話もあります。

ペットボトル爆弾。 パスツーリゼイションの失敗。

とある、焼肉のたれの工場製の焼肉のたれが、開封と共に噴出すると言う事故がおきました。 大抵の焼肉のたれは塩分が強いですし、pHが低くて酸っぱいので微生物が繁殖しにくく、

それこそ食中毒菌は育たないので、ホットパックといって、90℃以上の熱々にして容器に充填して、栓をするだけで商品が完成し

ます。 悪さをする細菌や酵母を熱した製品で熱湯消毒してしまうという訳です。

ところが、この温度が低くなると、容器やキャップの内側に付着していた酵母などが消毒しきれなくなり、生き残った細菌や酵母がガスを発生させて膨らむ事が

あります。 それが起きたのです。

工場では色々検査をして、もうお手上げ状態。 助けてーと云うので、早速、その醤油会社の工場へ行ってみました。 工場は築10年未満の比較的新しい工場

です。 タレ製造ラインは、閉鎖式のまともな食品工場で、作業員の作業着も毎日取り替えて清潔です。 製造現場に行くのにエアロックを通らなければ行けま

せん。 でも、そんなきれいな工場なのに事故が起きたのです。

一番最初に疑うべきなのは、充填温度がきちんと所定の温度になっているかどうかです。 その工場では、その製品の充填温度を90℃と定めていました。 自

動充填機のタレタンクに付属のバイメタル式温度計を読むと92℃を指しています。 しかし正確な温度計をさして温度を測ってみると、90℃に達していませ

んでした。 さらに、タンクから出たタレは、自動充填機のバルブ部分を通り、充填ノズルの経由してPETボトルに入りますが、この経路で思いのほか温度が

低下していたのです。 ボトルに入ったときの温度は85℃未満まで落ちていました。

また、充填機のタンクには保温装置が付いていまして、品温を維持し ていましたが、バルブ部分やノズルの中のソースは休み時間には温度が下がっていました。

作業再開後は最初の数ショットは廃棄する事になっていたのですが、従業員の改善チームが無駄を省くとして、勝手に手順を変えてしまったのでした。 つまり

数本ですがぬるい製品が充填されていたのです。

それらが、すべてが、充填温度を低くし製品をガス膨張させた原因のひとつでした。

ホット充填と云うのはパスツーリゼイションの考え方を元にしている液体食品の充填方法です。 ちなみに、パスツーリゼイションと云う言葉はご存知の通り

63℃30分で行う殺菌方法です。 この方法で殺菌すれば、あらかたの食中毒菌や中温腐敗菌はやっつけることができます。酵母や中温菌に対する63℃30

分と同じ殺菌強度を出すには5度上がった68℃でなら1/10の3分でOKです。 10℃上がった73℃でなら0.3分=18秒でOKです。 78℃なら

1.8秒。 83度なら0.18秒でOK。 88℃なら0.018秒。

ホット充填というのは、PETボトルの内面を熱いソースで消毒するわけですから、このくらいの温度のものが詰められれば、ボトル自体は、しばらく熱いです

から十分消毒されます。 ただし、充填しただけでは消毒されない場所があります。

|

同等の殺菌強度を得る為の時間と温度の関係

|

|

温度

|

時間(中温菌)

|

時間(熱耐性のある生菌)

|

|

63℃

|

30分

|

-

|

|

68℃

|

3分

|

-

|

|

73℃

|

18秒

|

3分

|

|

78℃

|

1.8秒

|

|

|

83℃

|

0.18秒

|

18秒

|

|

88℃

|

0.018秒

|

|

|

93℃

|

瞬間

|

1.8秒

|

蓋の内面と、液面から上の部分です。 この工場ではボトルを横倒しにしてラベル巻き付け機に載せてラベルを添付ししていましたから、3秒間このボトルは寝

ていましたから、その際に熱消毒されていました。 78℃で1.8秒で十分消毒できるなら3秒は十分すぎる時間だと皆さんは思うでしょう。 ところがどっ

こい。

ソースと云うものは泡立ちます。 細かい粒や野

菜のかけらなどが入っていることもあります。 そういうものがキャップ周囲に横倒しした際に絡まると、熱伝導効果は極めて遅くなります。 つまり消毒でき

ない。 また、殆どの殺菌操作と云うものは「残存率を減らす」と云う操作ですから、例えば、キャップが著しく汚染されていたりすると、消毒しきれなくなり

ます。 現に、その工場は醤油製品工場でしたから工場中に酵母やカビが浮遊していましたし、キャップの微生物検査をすると、ザクザク酵母が出てきまし

た。

つまり、温度が低くて、汚れが多かったら、消毒 は出来ていませんよ と云う結果になっていたのでした。

そこで、充填機タンクの温度計を電子式に交換

し、充填温度もPETボトルのところで90℃になるよう高めに調製しました。

さて、事故と言うものは複合原因で起きる事が殆どです。 ひとつの原因で起きる事故などまずありません。

|

次に目をつけたのは充填前の製品の初発菌数です。 初発菌数と云うのは、消毒や殺菌操作をする前にどれだ

け微生物が製品のなかに生きているかの数を言いますが。 原料や消毒前の製品が汚れていれば消毒し切れないで残る微生物(菌や酵母)の数は自然と増えま

す。

そこで、生産中に起こる汚染の可能性を調べました。 そのタレは80℃で30分間原料の醤油や香辛料を加熱しているので、酵母などは生き残っている可能

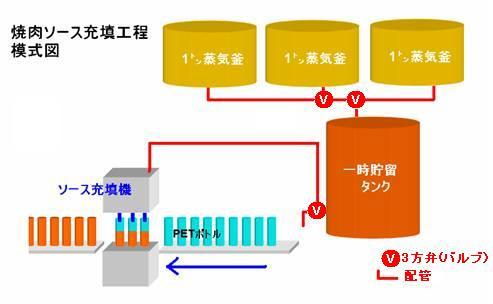

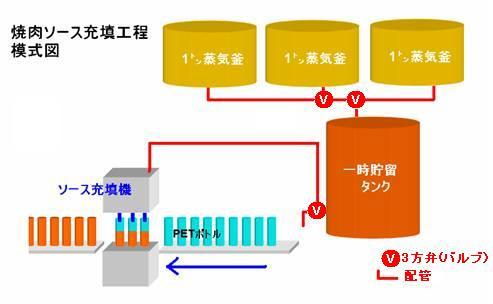

性は低いですが耐熱細菌といって70℃前後を快適温度とする細菌はたっぷり残っている可能性は大有りです。そこで、調理用1トン釜から一時貯留タンクを経

て、充填機のタンクに至るまでの経路を検査しました。 |

現場担当者に洗浄について聞くと、毎日熱湯消毒をして、洗浄剤と消毒剤は週一回のみ使用しているとの事。 まず洗浄不足が伺えまし

た。 この配管は途中の電動バルブ手動バルブもその他配管も食品用衛生ジョイントでつながっていました。 つまり分解掃除ができる設計になっていました。

そこで、分解掃除は年どれくらいやっているか尋ねたところ、「CIP洗浄(組んだままの状態で洗浄剤を流して洗うこと)をしているので5年間分解した事は

ありません。」 とのトホホな返事。 細菌のふき取り検査キットを持ってこさせてから、配管を1ヶ所づつ分解させていきました。 配管の内面には、5年

分のカスがあちこちに附着しておりました。 バルブを分解するとバルブの内面は酵母が糸を引くほど附着していました。 私はニヤリ、現場長は真っ青。 そ

れぞれの汚れた部分をふき取り検査して培養してみると、耐熱細菌や酵母がどっさりでてきました。 |

|

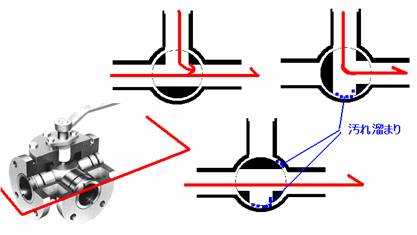

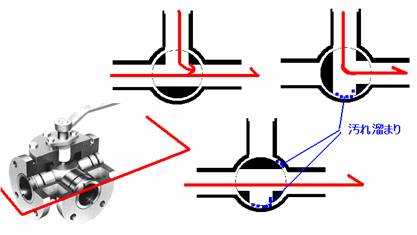

(上写真は食品用バルブでは無いが参考まで。

模式図はバルブを赤い線で囲んだ面で切った時の断面。 回転バルブとバルブ収納ケースの隙間は分かり易くするために極端にしてある))

タレは充填機に届くまでに配管内部で汚染されていたのです。 このラインには3方バルブが使われていましたが、このバルブはCIPでは洗浄が難しく毎日分

解洗浄されるべきバルブです。 なぜなら図の青い部分に汚れがたまりやすく、且つその洗浄がほとんど出来ないからです。 これを5年ほっとけばどうなる

かは、言わないでもわかりますね。 分解洗浄を毎日しないCIPラインにはバタフライバルブ等のを組み合わせて使うべきなのです。

つぎは予備貯留タンクです。 さびの出ないステンレスのタンクは高価です。 そこでその工場ではグラスファイバー製のタンクを使っていました。 グラス

ファイバー製のタンクはその内面に細かいひび割れが出来ます。 例えば醤油ばかりに使うとか、単一の製品のタンクとして使うなら良いのですが、複数の種類

のソースを貯めると多様な微生物がそのひび割れに住み込んでしまい、他の製品由来の微生物が、その細菌がいないと想定して製造充填している、別の製品を汚

染する事があります。 つまりそのタンクも汚染源として疑うべきものでした。 そのタンクはステンレスタンクに変えられました。

次は再度充填機です。 現場の人たちにいつも通りに充填機の掃除をしてもらいました。 一時貯留タンクから、バルブへのホースを外して洗います。 バルブ

の動作弁を外して洗います。 バルブから充填ノズルへつながるホースも外して洗います。 ノズルも分解して洗います。 個々の部品の洗浄方法に問題はあり

ません。

ところが、バルブが入っているシリンダー本体は外して洗うことはありませんでした。 外から洗剤を掛けて、手をいれて洗っておしまいでした。

私「何でそこ外さないの?」

現場長「外せませんから」

私「あなたの鼻の両隣についている点々はソースの染みかい? あそこに見えるナットは何でしょうねぇ?」

現場長「あれを外したら、機械のバランスが狂ってしまいますよ」

私「マニュアル見てみましょうよ!」

整備マニュアルを見ても、分解してはいけないとは書いていない。

私「どこに触るなとかいてある?はずしましょうよ」

そして、シリンダーが外れたあとに私たちが見たのは、真っ黒けのカスが溜まりまくった有様でした。 汚れが溜まり、洗浄しても取り除けない細菌や酵母の

塊が出来ていたわけです。 現場長はなみだ目、様子を覗きに来た工場長は絶句。 細菌検査をして種類を確かめ、洗浄方法を改めてもらったのは言うまでもあ

りません。 そして、私は意気揚々引き上げてきたのです。

ところが

3日後、その工場から又悲鳴が聞こえてきました。 「製品が膨らんでいます」。 どれどれと出かけていくと、確かに倉庫でPETボトル入りソースがパンパ

ンに膨らんでいます。

率直にって、「しまったなぁ。見落としがあったかな?」と思いました。あったのです。

その工場では、製品を充填しラベルを巻いたらすぐにダンボールに入れて倉庫にしまうのでした。 最初に話しましたが、この製品の充填温度を上げました。

それをダンボールに入れたらどうなるか? ダンボールがインキュベーターになり、製品温度が50℃以下に下がるのに1時間以上かかっていたのです。 こう

なると、当分のカラメル化は進みますし、風味の減退も早い、さらに高温が長い事維持されるからアミノ酸が分解し、なんらかのガスを出していました。 ま

た、高い温度が維持される事で好熱菌が増殖しガスを発していたのです。

ホット充填の製品は早めに冷やしたほうが微生物的にも、風味の面でも良いに決まっています。 そこで充填後、上下を逆にした状態でコンベアーにのせ、冷却

シャワーを浴びせ、70℃まで製品を冷やしてからドライヤーでボトルを乾かして、ラベルを巻くようにしました。

教訓

バイメタル温度計を過信してはいけない。 安かろう悪かろうである。

計測機器は定期的校正が必要です。

改善活動による作業の手順変更は、品質部門の審査を受けずに実施してはいけない。(当然労働安全部門の審査も受ける事)

充填工程での温度降下は馬鹿にならない。

CIPを過信してはいけません。 分解掃除しましょう。

適切な器具を使いましょう。 (3方弁は毎日分解できる場所に使いましょう)

製造機器の洗浄はマニュアルどおりにしましょう。

ホット充填製品は、さっさと冷やしましょう。

そもそも、こうした事が起きたのは、工場の人たちが本業だった味噌醤油工場の文化から抜け切っていなかったからです。

味噌醤油酒は日本の風土に根ざした伝統食品。 よほどの事が無いと失敗しません。

味噌醤油もどきの製品を作っている事はそれでも良かった。 ただし製品が多様化してくると、勘と経験だけでは食品の生産は出来ません。 かくして事故は起

きたのです。

ホームに戻る

話の種の見出しへ戻る

(c) ZL2PGJ 2004-2006使用条件