気にする割には冷蔵庫や納戸で賞味期限切れになっている食品が多いようですがhi。

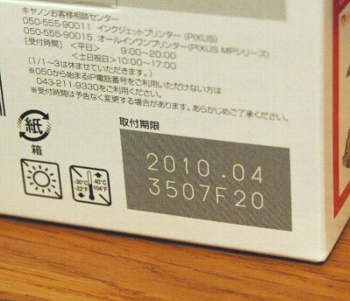

食品の賞味期限、消費期限、あるいは製造日の印字方法は日本国では年月日あるいは年月でするように定められています。

2009年5月15日 とか 2010.12.05とかが正しい例。

2009/01や 2010 6と いうのは不可。 詳しくはこちら。

日本では食品衛生法で賞味期限表示は「不滅インキなどを使用し、消えにくく明瞭に読める」状態になっていることが求められています。

しかし、これが結構難問なんですね。 現在、食品容器の日付印字に使用されているのは ゴム版の日付判 一番古典的なのは、日付ベルトを回転させて日付をつくり、手で一枚一枚押していくタイプのものです。

今も町のケーキ屋さんなどで見ることができます。

ゴム判も進化してくると連続的に印肉と印字される容器の間を往復して押すものが出てきます。

紙などに印字する場合は、インクが紙の繊維に染みこむので一度打ったら消えませんが、プラスチック

フィルムには乗りにくいという難点があります。

紙などに印字する場合は、インクが紙の繊維に染みこむので一度打ったら消えませんが、プラスチック

フィルムには乗りにくいという難点があります。 ちなみに左の紙パックのお茶は紙の上にプラスチックフィルムが貼ってあるので、インクが黒々としみこむというわけには行きません。

次に出てきたのが熱転写フィルムと言うやつで、昔の家庭用ワープロが使っていたインクリボンの親戚です。 これは紙にもレトルトパウチのようなプラスチッ ク素材にも使えますし、ゴム版のように磨耗やインキ補充の量による濃淡が出ないので、一時期かなり広がりました。

しかし、これは意外な弱点があり減少傾向です。 つまり、PETなどのプラスチックフィルムの上では密着性が低く、爪でこするだけで剥がれてしまうのです。 つまり店頭の棚の上でこすれあっただけでも日付が読めなくなってしまう事があり、昨今の小喧しい消費者には許してもらえません。

そこで、1980年代に出てきたのがインクジェットプリンターです。 有名どころではドミノ、イマージュ 日本では日立産機などで す。

原理は同じですが家庭用のインクジェットプリンターを想像してはいけません。 印字ヘッドと被印刷物の距離が数センチ離れていても印字できるところが、こ の方式のすごさですから。

これは表面が平らでなくても印字でき、かつ印字能力も高く毎分数百印字できるので、一気に広まりました。 これまでの印字方法が1分間に数十印字が関の山 だ ったのですから驚異的な早さです。

なぜこの印字装置が高速かというと、インクを霧のように噴射し、これに電圧をかけて飛ばしたい方向に自在に微小なインキ粒の飛行軌跡を変化させることで印 字しているので、全て非接触で作業できます。 動作原理は日立のwebを参照してください。

非接触なら速度を上げても対象物と印字のヘッドの衝突による対象物(製品)の破損が発生しないので、いくらでも高速化できるというわけです。

ただ、 インクジェットプリンターは印字するものの表面に水や汚れがついていると印字できません。

そこで、水気対策には、たいていの工場ではドライヤーを印字工程前にもっています。

以前、ブルガリアヨーグルトで日付印字不良の回収をやっていましたが、紙カップ容器ではカップ加工時の潤滑剤が容器表面に残っていて、印字をはじいてし まったのかもしれませんね。

ともあれ、最近最も多い印字方式でしょう。

最近ではバーコードを打てる機械も出てきました。

インクジェットプリンターよりもっと高速でインクが要らないのでノズルの掃除やインクの補充がなくランニングコストも安いという良いとこづくめの印字方式

がレーザー印字機です。

インクジェットプリンターよりもっと高速でインクが要らないのでノズルの掃除やインクの補充がなくランニングコストも安いという良いとこづくめの印字方式

がレーザー印字機です。 従来のインクを使う印字方式が溶剤で拭けば殆ど拭き取れてしまうのにくらべ、レーザー光線による焼付け方式のメリットとしては紙に印字すれば紙が焦げるこ とで 明瞭な黒い印字ができましてこすっても落ちません。 透明のPETボトルに印字すれば白い印字となり消費者には見つけられにくい隠しコードの印字として使 えます。

(隠しコードの印字にはUVブラックライトを当てないとコードが見えないUV蛍光インクを使ったインクジェット方式もあります。 隠しコードは製造時間や 製造ライン、容器の製造番号など、トレーサビリティーのためにつけることが多いですね)